ניהול אי־התאמות בתוך CMMS – כך זה עובד בפועל

בכל מפעל או ארגון תעשייתי מתרחשות חריגות, תקלות או בעיות שמוגדרות כאי־התאמות. אי־התאמה יכולה להיות מוצר שלא עומד בדרישת הלקוח, תהליך ייצור שאינו מבוצע לפי ההוראות או ציוד שמפסיק לפעול ומייצר פגמים. ניהול נכון של אי־התאמות הוא חלק בלתי נפרד ממערכת ניהול איכות, אך בפועל הוא תלוי מאוד גם בעולם האחזקה. כאן נכנסת לתמונה מערכת CMMS, שמאפשרת להפוך את הטיפול באי־התאמות מתהליך מסורבל ורב־מערכתי לפעולה רציפה ושקופה שמתבצעת במקום אחד.

מהי אי־התאמה ולמה חשוב לנהל אותה

אי־התאמה היא מצב שבו קיים פער בין מה שנדרש לבין מה שבוצע בפועל. זה יכול להיות פער קטן ולא קריטי כמו מדידה חריגה של רכיב מסוים, או פער מהותי כמו פסילת סדרת מוצרים שלמה. ניהול אי־התאמות חשוב משום שהוא מספק תיעוד מסודר, מאפשר להפיק לקחים, ויוצר בסיס לשיפור מתמיד. בארגונים בעלי תקני איכות כגון ISO 9001, ניהול מסודר של אי־התאמות אינו רק כלי לשיפור אלא דרישה רשמית שחייבת להיות מתועדת.

איך CMMS משנה את התמונה

בארגונים רבים תהליך ניהול אי־התאמות נעשה באמצעות טפסים ידניים, קבצי אקסל או מערכות איכות ייעודיות. הבעיה היא שהתהליך הזה מנותק מעולם האחזקה והטיפול השוטף בציוד. CMMS מאפשר לנהל את כל שרשרת האירוע באותו מקום. כאשר מתגלה אי־התאמה, אפשר לפתוח אותה במערכת כקריאת שירות או כטופס מותאם. הקריאה נרשמת מול הציוד או המערכת שבה היא התגלתה, ונשמר תיעוד מלא של הבעיה, של הסיבות להיווצרותה ושל הצעדים שננקטו.

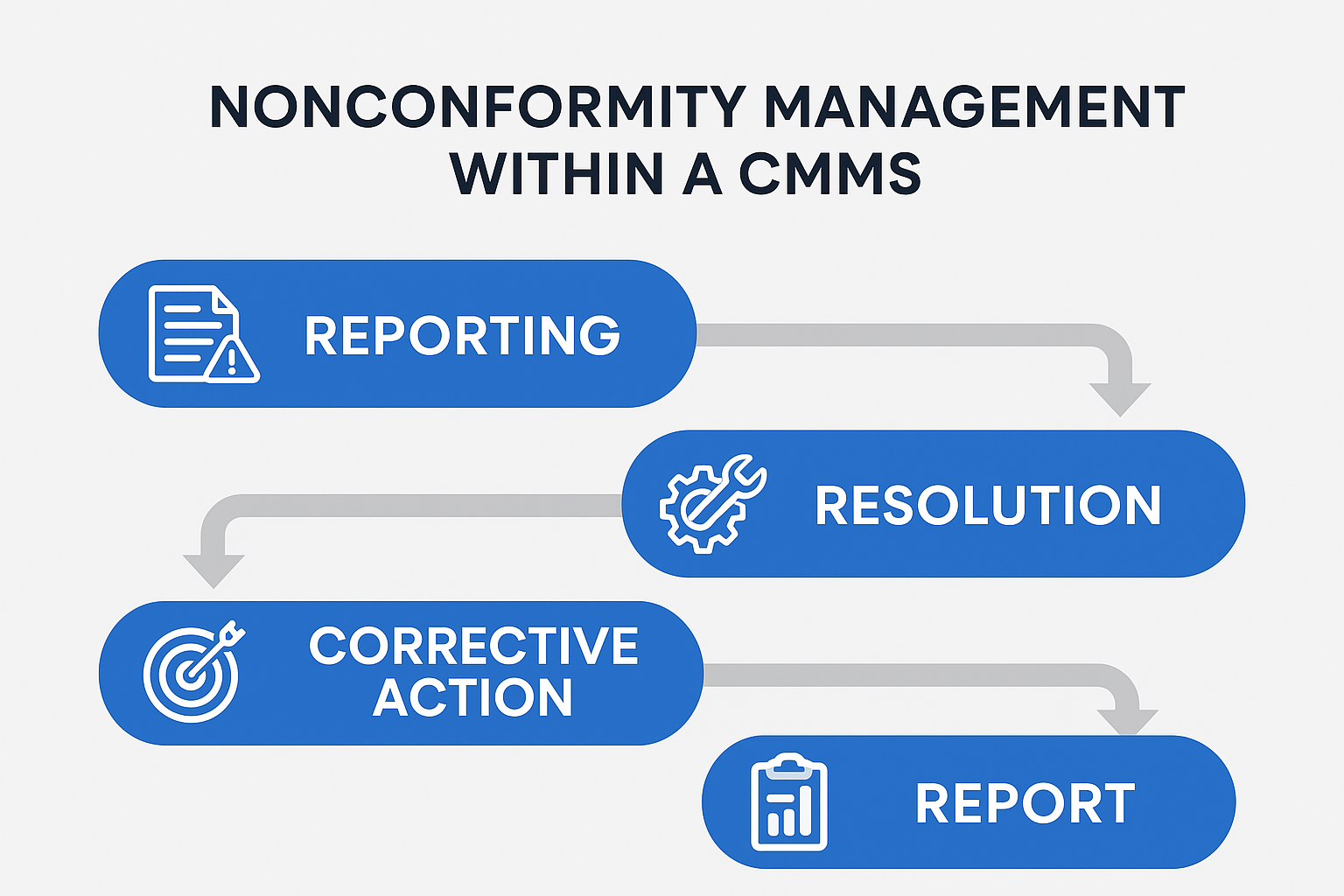

מתהליך דיווח לפעולה מתקנת

ניהול אי־התאמה ב־CMMS מתחיל בדיווח מהשטח. עובד קו ייצור, טכנאי או מנהל משמרת יכולים לפתוח דיווח ישירות מהמחשב או מהטלפון הנייד. לאחר מכן הקריאה מקבלת מספר סידורי, משויכת לציוד מסוים ונכנסת לסטטוס ניהול. מנהל האיכות או מנהל האחזקה יכולים להחליט האם מדובר בבעיה שדורשת טיפול מיידי, פעולה מתקנת נקודתית או הפעלה של תהליך שורש שכולל חקירה ופעולות מונעות. היתרון הוא שכל ההחלטות האלה מתועדות במקום אחד, ולא מתפזרות בין מחלקות ומסמכים.

מעקב אחרי אי־התאמות חוזרות

יתרון משמעותי של CMMS הוא היכולת לזהות דפוסים חוזרים. כאשר נרשמות אי־התאמות דומות לאותו ציוד, קל לראות את ההיסטוריה ולהבין שמדובר בבעיה מערכתית ולא באירוע חד־פעמי. כך ניתן להחליט על פעולות מונעות, כמו הגדלת תדירות האחזקה המונעת, החלפת רכיבים קריטיים או הדרכת עובדים.

דוחות ושקיפות ניהולית

CMMS מספק גם דוחות ייעודיים לניהול איכות. ניתן להפיק דוח שמציג כמה אי־התאמות דווחו בתקופה מסוימת, מהן הסיבות השכיחות ביותר, אילו מכונות מייצרות הכי הרבה בעיות ומה העלות הכוללת של הטיפול. דוחות אלה מאפשרים להנהלה לקבל החלטות מבוססות נתונים ולראות את התמונה המלאה של איכות ותפעול במפעל.

תרומה לעמידה בתקנים ובמבדקים

בארגונים שעובדים לפי תקני ISO, אחד האתגרים הוא להראות תיעוד מלא של טיפול באי־התאמות. בעזרת CMMS ניתן להציג בזמן מבדק את כל הקריאות שנפתחו, את הפעולות שבוצעו ואת התוצאה הסופית. זה מייתר את הצורך באיסוף מסמכים מפוזרים ומוכיח כי הארגון פועל בצורה סדורה ואחראית.

דוגמה יישומית

במפעל לייצור פלסטיק התגלו חריגות חוזרות באיכות חלקי הזרקה. במקום לרשום את החריגות על דפי נייר ולהעבירם בין מנהל המשמרת למנהל האיכות, הוחלט לנהל את הכול דרך מערכת ה־CMMS. בכל פעם שהתגלתה חריגה, העובדים פתחו קריאה במערכת עם צילום המוצר. הקריאה עברה למנהל האחזקה, שזיהה בעיה בכיול אחד המכבשים. לאחר החלפת רכיב ותיעוד הפעולה במערכת, ניתן היה להראות במבדק איכות לא רק את החריגה אלא גם את האופן שבו טופלה.

מבט קדימה

ניהול אי־התאמות באמצעות CMMS הוא רק צעד אחד מתוך שילוב רחב יותר של ניהול איכות עם ניהול אחזקה. ככל שהמערכות הופכות חכמות יותר, נוכל לראות אינטגרציה מלאה של נתוני איכות, אחזקה ובטיחות תחת פלטפורמה אחת. השילוב הזה יאפשר לארגונים להגיב מהר יותר לבעיות, לחסוך בעלויות ולבנות תרבות של שיפור מתמיד.

ניהול אי־התאמות במערכת CMMS מאפשר לארגונים להפוך תהליך מורכב ומסורבל לנגיש, מסודר ושקוף. הוא מחבר בין צוותי האחזקה לאנשי האיכות, מבטיח טיפול מהיר ומדויק, ומספק תיעוד מלא שמאפשר עמידה בתקנים ושיפור מתמיד.